| Утилизация и переработка резинотехнических изделий (отработанных шин). Оборудование, опытный реактор ОР.002. |

Изготовление опытного реактора ОР.002 |

Скоро сборка... Фото от 30 июня 2006г. |

Загруженая покрышками реторта вставляется в реактор краном.(первые испытания , фото от 8 августа 2006 года.) |

Монтаж крышки реторты... |

Опытный реактор ОР.002 в сборе... |

Вот он красавец! Идёт нагрев! |

Видно как идёт газ и течёт топливо. |

Вот она скважина... |

Очень хорошо горит, когда только из конденсатора, много растворимых газов, поэтому нужна дополнительная стабилизация.... |

Получается неплохое печное топливо , при перегонке(отгонки тяжёлых и легких фракций) можем получить дизельную фркцию... некоторые параметры печного топлива : температура вспышки в закрытом тигле плюс 5 С (много легких углеводородов), температура застывания минус 40 С( даёт возможность устанавливать питающие ёмкости на улице, разбавлять замерзающие топлива, допустим мазут М-100 - плучаем М-40, и т.д.), сера 0.7 %.... |

Тут хорошо видно что можно перерабатывать: покрышки, оплётка кабеля, армированные гидравлические шланги.. транспортёрные ленты...в общем всё на что хватит воображения... |

Армированные шланги после пиролиза сразу можно сдевать в металлолом... они жёлтые...поржавели от дождя...хорошо видно...углерод отваливается сразу при выгрузке из реторты, что не отвалился, отваливается легко... Таким образом можно освобождать и разные электромонтажные изделия от изоляции в том числе и провод... |

Полные... |

до краёв... |

Газ ввели в реактор... Это опытная установка... тут для наглядности всё..промышленная конечно другая... |

Вот опять... неплохая струя... с напором... Это пуск 31 августа 2006 года. При дополнительной перегонке и удаления серы получаем дизельное топливо. |

Оборудование по резке может быть и мобильным, приехали на место скопления шин , перерубили покрышки , перевезли к печи и перерабатываем себе спокойненько- экономим на транспортных расходах и выход топлива больше, так как плотность укладки возрастает в два раза! |

Это установка по резке тракторных шин и шин карьерных самосвалов. |

Установка по пакетированию шин, под данные пакеты можно изготовить установку по переработке а топливо пиролизом. |

Вот эти брикеты- пакеты и можно перерабатывать пиролизом в топливо, выход топлива намного больше за счёт плотности спакетированных покрышек, на время реакции пиролиза это не влияет. |

Возможно предварительное измельчение и шредерами, это стационарный шредер, есть и мобильные...подробнее на блоге, вход с главной страницы. |

Так вот шредер "грызет" шину... |

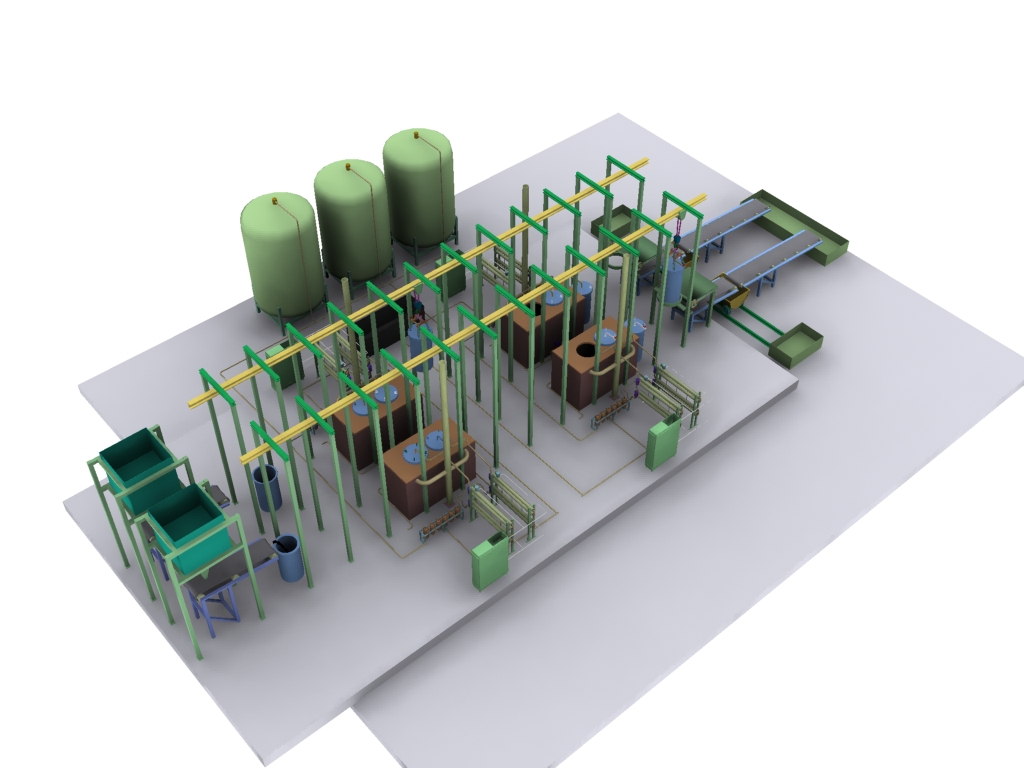

Такой вот заводик спроектирован для Санкт-Петербурга... |

Небольшой аппврвт по пиролизной переработке шин, пластика и т.д. |

Использованы другие конденсаторы типа насадочных колонн. |

Заводик по переработке до 16 тонн шин в сутки. |

Общий вид завода, это комплекс с остыванием , загрузкой и выгрузкой реторт в бункер. |

В начале Вы видите опытный реактор ОР.002, спроектированный мной в 2006 году, данный реактор даёт возможность наглядно видеть процесс переработки,реактор ОР.002 - это один из нескольких рабочих узлов промыщленной установки, диаметр реторты уменьшен (Была проделана огромная работа по изучению процесса , определения оптимальной конфигурации и т.д.). Возможно проектирование промышленного оборудования производительностью по переработке до 25-30 тонн резинотехнических изделий в сутки ( возможно без разделки автопокрышек, но это не выгодно.)Кстати ошибочное мнение что при переработке много гари и сильный запах гарящей резины... Если сравнивать с работой оборудование которое перерабатывает покрышки в резиновую крошку, то запах чувствуется намного меньше,его почти нет, да и потребление энергетики данным оборудованием в десятки раз меньше... Очень простой принцип отделения углерода от металлокорда, буквально с приёмного бункера, куда опрокидывается реторта, общая масса поступает на разделитель, где углерод направляется в одну сторону а металлокорд в другую...

Принцип работы оборудования заключается в пережоге резинотехнических отходов без воздуха (пиролизе), и получения жидкого (печного) и твердого топлива, газа и металлокорда:

При утилизации и переработке резинотехнических изделий получаются следующая продукция:

1. Жидкое топливо ( до 36 % от перерабатываемой продукции- шин) это пиролизная жидкость коричневого цвета со специфическим запахом нефтепродуктов состоящего в основном из соляровых фракций... Возможно применение как печного топлива, растворителей для битумов и т.д.

2. Газ, который технологически используется в данном оборудовании, и полностью сгорает.

3. Технический углерод, до 35 %, который можно использовать как заполнитель при производстве резинотехнических изделий, при производстве асфальта, как наполнитель при производстве мастик… и др, а также как сухое топливо.

4. Металлокорд, сдается в металлолом. Его от 10 до 15 процентов.

Оборудование состоит из печи, оборотных реторт, кран балки, системы получения пиролизного топлива.

Оборудование располагается на открытой площадке, не ближе чем 300 метров до ближайшего жилья.

Электроэнергия потребляется на питание кран-балки ( по включению её), насосов охлаждения и освещение. (максимально не более 10 квт.час.)

При работе оборудования загрязнения окружающей среды не превышает экологических норм.

Оборудование проектируется под заказчика. Есть возможность спроектировать , изготовить и установить оборудование на Вашей площадке. Прежде чем обращаться с вопросами просьба ознакомиться с информацией и определиться по производительности нужной Вам установки. Минимальная производительность по утилизации от 3 тонн покрышек в сутки (хотя выгодно использовать от 5тонн по переработке в сутки) и до 28 тонн и более... Возможен технический надзор при изготовлении оборудования на месте, пуско - наладочные работы.

На данном этапе идет строительство нескольких заводов по данному принципу, информация будет выкладыватся как на сайте так и в блоге.

Санкт-Петербург

(812)741-90-49

моб.:8-911-281-95-62

Михаил Борисович.

e-mail: suslovm@mail.ru

Главная страница.

Фото других печей

БЛОГ

Газогенераторы, описание, видео.